Le salon des professionnels de la haute précision, qui a fermé ses portes le 15 juin dernier, a mis en lumière les efforts toujours plus conséquents des sous-traitants pour améliorer les techniques de fabrication. Alors qu’auparavant, l’innovation concernait les mouvements de montre et les éléments d’habillage, elle porte aujourd’hui davantage sur les méthodes d’usinage et d’assemblage.

Quelque 820 exposants sur 32’000 mètres carrés, plus de 20’000 visiteurs du monde entier, une quinzaine de conférences scientifiques, une tribune pour les start-up et un prix de l’innovation: le salon EPHJ-EPMT-SMT, qui s’est déroulé de 12 au 15 juin dernier à Genève, confirme le fort intérêt qu’il suscite dans le monde de la haute précision. Réunissant les professionnels de l’horlogerie, de la bijouterie, de la microtechnique et des medtech, cette manifestation unique en son genre est l’occasion, chaque année, de prendre le pouls de l’industrie. Et le bilan de santé n’est pas mauvais. Porté par la reprise, le secteur semble indiquer deux axes de développement forts: l’importance toujours plus grande que prend l’innovation et l’accent mis sur les nouvelles techniques de fabrication.

Comme du givre sur une vitre

Il fut un temps où les stars du salon étaient les motoristes et les spécialistes de l’habillage. Les marques – conscientes que l’innovation prend sa source dans les hautes écoles et au sein du tissu industriel que composent les sous-traitants – venaient repérer les nouvelles tendances en matière de décorations et de complications. Ces prestataires n’ont évidemment pas disparu, comme les sociétés Luminova ou Cristaltech, qui ont fait forte impression lors de cette édition. La première, joint-venture entre le Japonais Nemoto et l’Appenzellois RC Tritec, est spécialisée dans la fabrication de matières luminescentes, utiles dans l’horlogerie pour les aiguilles et les cadrans. Longtemps cantonnée au bleu et au vert pour des raisons propres à la composition des ingrédients, elle propose en 2018 les teintes rose, jaune, orange et bleu foncé – après le blanc et le violet en 2017. «Ce sont des nouveaux cristaux, détaille Albert Zeller, CEO de RC Tritec. Ils sont à base d’aluminate de strontium ou d’aluminate de calcium, auxquels on ajoute de la terre rare. C’est très difficile à obtenir.»

Basée à Satigny (GE) et fondée en 2013, la seconde est parvenue à cristalliser des métaux précieux comme l’or, l’argent et les matières dérivées du platine – palladium, rhodium, iridium, ruthénium et osmium. Après un lent traitement de plusieurs jours qui mêle températures élevées et fortes pressions, le métal ressort brillant de mille feux, comme serti de cristaux. «C’est un peu comme si du givre se formait à la surface d’une vitre, image Pierre-Léonard Zaffalon, expert chimiste chez Cristaltech. Nous utilisons un substrat, sur lequel vient se déposer le métal en phase vapeur. Nous sommes les seuls à faire ça!» En 2014, Hublot avait été la première à utiliser ce nouveau matériau sur sa Classic Fusion Firmament.

Coller sans colle

Depuis quelques années cependant, les efforts de l’industrie se sont déplacés vers un autre domaine: les techniques. Parallèlement à l’avènement d’Industrie 4.0 qui promet des machines intelligentes et connectées, les processus industriels ont également connu une évolution notable, vers plus de simplicité et d’efficacité. A l’image d’ICB (pour Impulse Current Bonding), une solution d’assemblage sans colle, brevetée par SY&SE et récompensée du Grand Prix des Exposants qui consacre la meilleure innovation du salon.

Hébergée par l’incubateur de start-up chaux-de-fonniers Neode, SY&SE (prononcez «saï and si») est une spin-off de la Haute Ecole Arc-Ingénierie (HE-Arc). Née de la collaboration entre cette dernière et Cartier – dont la manufacture se trouve également à La Chaux-de-Fonds – la jeune entreprise est partie du constat qu’une grande part des retours en SAV concernent l’étanchéité de la montre. «Il existe actuellement deux méthodes d’assemblage qui garantissent l’étanchéité, explique Bertrand Späth, responsable business development: la colle ou le procédé appelé Anodic Bonding, qui consiste à souder le verre en l’exposant à un courant électrique.» Problèmes: la première s’altère avec le temps, tandis que la seconde ne fonctionne qu’avec le silicium. SY&SE a donc remplacé le courant continu de l’Anodic Bonding par des impulsions. Un ajustement qui localise et limite l’échauffement (150°C contre 450°C), mais qui permet surtout de coller du verre-saphir à des matériaux dont les coefficients de dilatation sont très différents, comme l’acier, l’or, le platine et même la céramique.

Tailler de la céramique crue

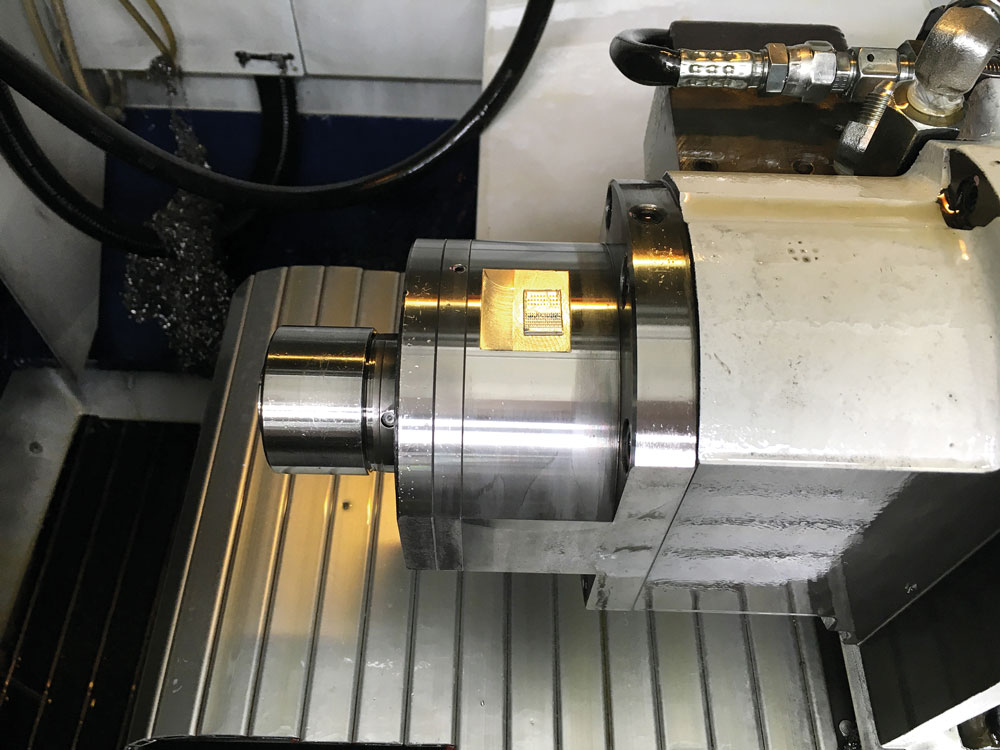

Axxios Technology, quant à elle, joue avec la structure atomique de la matière pour atténuer les vibrations d’un objet en mouvement. Baptisée Axxios Sensor System (AXS), sa technologie se présente sous la forme d’une puce qui, lorsqu’elle est directement apposée à l’endroit problématique, rigidifie la matière grâce à l’intervention d’un champ magnétique: «En temps normal, l’énergie vibratoire doit se frayer un chemin à travers la matière, explique le fondateur et CEO Jacques-Alain Lehmann. En interagissant de manière électrostatique, l’AXS va avoir un effet sur l’orientation des ions et des électrons, lesquels vont s’ordonner dans la structure cristalline. Résultat: la conductivité est améliorée et la dissipation des vibrations est accélérée au cœur même de la matière.» Appliquée à des fraiseuses, des tailleuses ou encore des affuteuses, cette technologie élimine jusqu’à 30 pour cent des perturbations. Une performance qui induit une diminution des frictions dans les roulements à billes, un amoindrissement de l’usure mécanique, une amélioration des états de surface des composants et, au final, un effondrement des taux de rebus – jusqu’à 40 pour cent selon les machines.

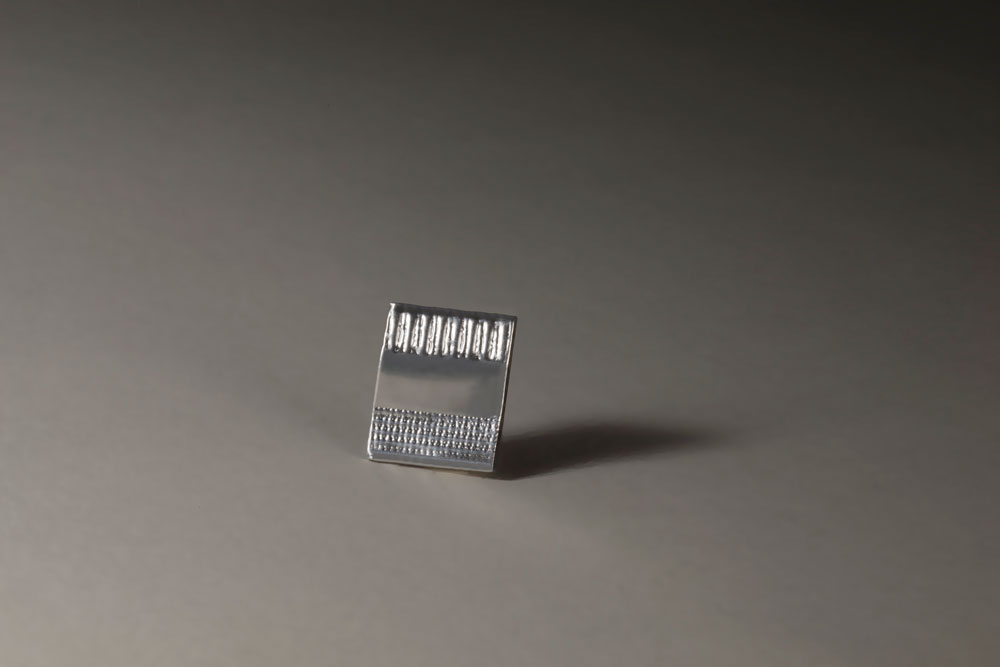

Enfin, la société belge Optec propose une nouvelle solution dans le domaine de la céramique technique. Très en vogue dans l’horlogerie, ce matériau est particulièrement difficile à travailler: l’injection dans des moules pose des problèmes de géométrie, tandis que le fraisage se heurte à l’usure rapide des outils et aux risques d’endommagement des composants. Spécialisée dans le micro-usinage par laser, Optec s’est associée au Belgian Ceramic Research Center (BCRC) pour développer le procédé Machceram, une méthode hybride mêlant fraisage et laser sur de la céramique crue. «La matière est juste pressée, précise Xavier Buttol, responsable du Service aux entreprises au sein du BCRC. Cela facilite énormément l’usinage et en diminue grandement la durée. De plus, nous ajoutons un additif à notre céramique, de manière à ce qu’elle absorbe les rayons laser. Les machines ont ainsi besoin de moins de puissance.» Une carrure peut dès lors être façonnée en moins d’une heure.

Fabrice Eschmann